Automatisering zorgt voor voedseloptimalisatie

Automatisering is - Een serie over de uitdagingen en kansen in de voedsellogistiek.

25 augustus 2021

Challenge 4: Food Waste and Safety

Moving from middleman to the last line of defense.

Traditionally, cold storage warehouses have functioned as upstream stops on a long journey ending at grocery and retail stores and ultimately, the consumer. The buffer between production and consumption distributed responsibility of food safety between all parties involved in the product’s journey. The growth of business-to-consumer (B2C) direct delivery companies, however, circumvents traditional supply chain workflows and shifts direct customer contact further upstream. These days, a frontline worker at a warehouse could be the last line of defense for somebody’s dinner.

“Now, what we do impacts somebody at their home. There is no middleman. We have to have the highest level of efficacy and attention to detail because we’re the final quality check.” – Dr. Stephen Neel, Lineage Director of Food Safety

Doing our part to reduce food waste.

There are many factors that can cause food waste – from spoilage and disruptions in temperature regulation to package damage. Even relatively small differences in temperature can mean a big difference in the quality of perishable foods. Maintaining the quality of perishable foods is difficult, especially when multiple players are handling and moving the product. Lack of visibility and human error are the two most common causes of food spoilage during transportation, processing and storage.

According to the Boston Consulting Group (BCG), the amount of food waste created in the supply chain will rise by 1.9% annually from 2015 to 2030. You may think this is a small growth, but when put into perspective, the current 1.6 billion tons wasted every year will increase by 30.4 million tons (Abecasis, Alexander, Meyer zum Felde, Pralle, 2020).

The Food and Agriculture Organization of the United Nations reports that nearly $1 trillion of food is lost or wasted every year worldwide. This figure includes food wasted by retail chains or consumers along with food that is lost, damaged or expires as it makes its way through the supply chain. It’s enough food to feed nearly 2 billion people. There are 1 billion undernourished people in the world (UNWFP, 2021). Optimizing the cold chain and dynamic routing can simultaneously decrease waste and undernourishment (Leonard, 2019).

Solution: Optimize food quality and minimize waste with automated, yet agile, workflows.

In the food supply chain, maintaining fundamental compliance through the entire food journey is the primary goal. From there, companies need to decide between merely meeting the minimum standards or going above and beyond, developing best-in-class practices of combining quality and maximization into food safety.

Automation in both decision-making and material handling enables best-in-class practices. Computers can make decisions on the basis of more factors and more information than a human ever could and provide traceability that human decisions cannot. Automated material handling systems put the pallet exactly where the control systems direct it; there is no possibility of a pallet getting lost if it’s been placed by a robot.

Automation removes human error and allows you to focus on optimizing quality. Maximizing quality requires understanding thermodynamics, biology and our customers’ products. Data collection, data analysis and automation ensure that the highest quality of food is available to consumers, while surpassing standard industry guidelines.

Automation in action: Blast freezing line

Blast freezing, the energy-intensive process in which freshly produced perishable goods are safely and rapidly chilled to below-freezing temperatures to retain freshness, is a critical part of the cold chain process. Blast freezing is what makes food frozen prior to storage and shipping.

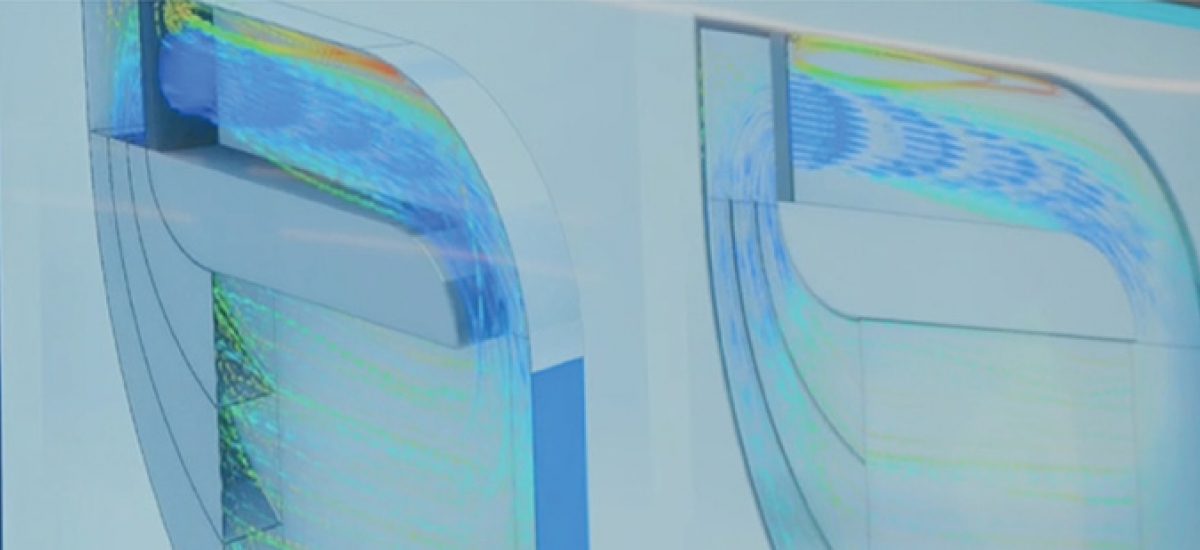

Lineage’s Data Science team has studied and improved the existing blast freezing designs throughout its portfolio. By utilizing techniques, such as computational fluid dynamics (CFD) and finite element analysis (FEA), we have created and patented new blast freezer designs with improved freezing airflow, which results in higher product freeze quality and enhanced energy efficiency. The newer designs are able to freeze products in as little as half the time of a traditional blast freezer while still being 20% more energy-efficient. Getting perishables to the correct temperature in half the time is just one of the ways that Lineage is maximizing quality.

Lineage’s advancements in blast freezing have not gone unnoticed. We received the Department of Energy’s Better Plants Better Project Award in 2020 as a result of this research and implementation. (In addition to the same awards in 2019 and 2021 for different energy-related innovations.)

Voedseloptimalisatie door automatisering.

Door de evolutie van de koudeketen is de rol van de magazijnmedewerker prominenter geworden; hij of zij is de laatste verdedigingslinie tussen de consument en mogelijk schadelijk voedsel. Veranderingen in de voedselvoorzieningsketen verhogen de inzet voor de koudeketen; deze moet de voedselveiligheid garanderen en de kwaliteit maximaliseren.

We moeten de voedselveiligheidsnormen verhogen en tegelijkertijd voedselverspilling tegengaan. Vanuit industrieel en humanitair oogpunt heeft de hoeveelheid afval in de koudeketen een negatieve invloed op economieën en gemeenschappen over de hele wereld. Het elimineren van verspilling in de koudeketen is een essentiële stap naar een duurzamere toekomst.

Automatisering is de meest directe manier om voedselveiligheid en voedseloptimalisatie te bereiken en tegelijkertijd voedselverspilling tegen te gaan. Automatisering is essentieel, niet alleen vanwege de efficiëntie die het de sector oplevert, maar ook om de voedselkwaliteit continu te verbeteren. Nu de vraag van de consument escaleert en verandert op een manier die minder buffers biedt tussen de producent en de consument, is het verweven van automatisering met traditionele magazijnoperaties het enige antwoord om de vraag veilig bij te houden.

De afgelopen weken hebben we in onze serie Automation Is een groot aantal uitdagingen behandeld waarmee de koudeketen wordt geconfronteerd. Of het nu gaat om het aanpakken van het tekort aan arbeidskrachten, de toegenomen vraag van consumenten, duurzaamheid of voedseloptimalisatie, het is duidelijk dat automatisering, A.I. en de I.O.T. de zekerste en meest efficiënte methoden zijn om onze gezamenlijke industriële doelen te bereiken.

Kijk voor een praktisch overzicht van de automatiseringsfilosofie van Lineage uit naar onze volgende serie blogs, waarin we de plaats van automatisering in de koudeketen onderzoeken. We zullen de flexibiliteit van deze nieuwe technologieën onderzoeken en hoe ze naadloos kunnen worden geïntegreerd in de huidige workflows. We bekijken ook hoe u bedrijfseigen software effectief kunt integreren in uw activiteiten en wat u daarbij kunt verwachten. Tot slot behandelen we manieren om uw teamleden te laten samenwerken met deze nieuwe technologieën.

Uiteindelijk is automatisering in de koudeketen veranderlijk. We investeren voortdurend in procesverbetering en zodra we nieuwe en effectievere manieren ontdekken om voedsel aan de wereld te leveren, zullen we deze ontwikkelingen met u delen.

Abecasis, M, Meyer zum Felde, A, en Pralle, A. (2020, 23 juni). Een recept om voedselverlies en -verspilling te verminderen. Bcg.com. https://www.bcg.com/publications/2020/recipe-to-reduce-food-loss-and-waste.

Leonard, M. (2019, juli 2). Rapport: Toeleveringsketens veroorzaken 40% van de voedselverspilling in Noord-Amerika. Supplychaindive.com. https://www.supplychaindive.com/news/developed-countries-food-waste-consumer-level-supply-chain/558023/

(2021, augustus 10). 8 Feiten om te weten over voedselverspilling en honger. Wfpusa.org. https://www.wfpusa.org/articles/8-facts-to-know-about-food-waste-and-hunger